высокое качество производитель летний прожектор

Когда слышишь 'высокое качество производитель летний прожектор', первое, что приходит в голову — десятки китайских поставщиков с одинаковыми спецификациями. Но за этими словами скрывается принципиальная разница в подходе к теплоотводу и защите от влаги. Многие ошибочно считают, что IP65 — это гарантия долговечности, хотя на деле критичнее стабильность драйвера при перепадах температур. У нас в ООО Интеллектуальная технология Дунгуань Жуньмин случались инциденты с ранними партиями, когда алюминиевый корпус деформировался после двух сезонов — пришлось пересматривать толщину ребер охлаждения.

Конструктивные просчеты, которые дорого обходятся

В 2018-м мы тестировали прожекторы с керамическими платами — казалось, идеальное решение для летней эксплуатации. Но при постоянной работе в 40-градусную жару клей терял эластичность, появлялись микротрещины в пайке. Сейчас используем только анодированный алюминий с медными вставками, хотя это удорожает конструкцию на 15%. Кстати, на сайте led-pixel.ru в разделе уличного освещения есть технические заметки по этому поводу — мы туда вынесли часть практических наблюдений.

Заметил, что некоторые конкуренты до сих пор ставят вентиляторы в уличные модели — абсолютно бессмысленное решение для летнего прожектора. Пыль + конденсат убивают подшипники за месяц. Мы в Runming после неудачного эксперимента с активным охлаждением в 2021 году полностью перешли на пассивные системы, даже для 200W моделей.

Отдельная история с оптикой. Поликарбонатные линзы дешевле, но после ультрафиолетового воздействия за сезон светопропускание падает на 12-18%. Стекло тяжелее и требует усиленного крепления, зато наши клиенты из Италии подтвердили — за три года деградация светового потока не превысила 3%.

Электроника: где кроются главные риски

Драйвер — это сердце прожектора, но многие производители экономят на защите от импульсных перенапряжений. Помню, как в прошлом году в Ростовской области из-за грозы вышла из строя партия прожекторов — оказалось, варисторы были рассчитаны на 400V вместо минимально необходимых 650V. Теперь мы тестируем все компоненты при температуре до 85°C — стандартные 45°C не отражают реальные летние условия.

При разработке контроллеров для RGB-освещения мы столкнулись с интересным нюансом: протокол Art-Net стабильно работает при +50°C только с медными разъемами. Дешевые позолоченные контакты окислялись за два месяца. Этот опыт помог нам улучшить и линейку прожекторов — теперь все силовые соединения дублируются пружинными клеммами.

Кстати, наши инженеры переняли кое-что из патентов Philips по управлению цветовой температурой — не напрямую, конечно, но принцип динамической калибровки белого света очень пригодился в садово-парковых прожекторах. Особенно для объектов, где важна точная цветопередача растений.

Полевые испытания: что не покажут лабораторные тесты

В прошлом сезоне мы отправили пробную партию в Краснодарский край — специально выбирали участок с поливными системами. Через месяц обнаружили, что капли воды фокусируют свет на корпусе, создавая локальные перегревы. Пришлось дорабатывать антибликовые козырьки — теперь они выступают на 20 мм дальше расчетного значения.

Еще один момент: крепежные уши. Штампованные скобы из оцинковки толщиной 1,5 мм через год ржавели в местах сверления. Перешли на литые алюминиевые кронштейны с тефлоновым покрытием — дороже, но клиенты из приморских регионов перестали жаловаться.

Интересный кейс был с заказчиком из Чехии — они использовали наши прожекторы для освещения открытых бассейнов. Выяснилось, что хлорированный пар вызывает коррозию даже нержавеющих болтов. Пришлось разрабатывать специальный комплект монтажной арматуры с полиамидным покрытием.

Производственные тонкости, влияющие на срок службы

Площадь в 5800 м2 позволяет нам содержать отдельную линию для летней серии. Главное преимущество — контроль температуры в цехе сборки. Если термопаста наносится при +30°C и выше, она неравномерно распределяется после остывания. Мы поддерживаем стабильные +23°C с влажностью 45% — это дорого, но дает стабильный тепловой контакт кристалла с радиатором.

При пайке светодиодов многие до сих пор используют свинцовые припои — они дешевле, но при летних температурах постепенно мигрируют к контактам. Мы перешли на бессвинцовые составы с добавлением серебра, хотя это увеличивает стоимость производства на 8%. Зато ускоренные испытания показали — ресурс до падения светового потока на 30% вырос с 25 000 до 38 000 часов.

Особенно горжусь нашей системой тестирования драйверов — каждый блок прогоняем через термокамеру с циклами от -40°C до +70°C. Отсеивается около 3% продукции, но зато ни одной рекламации по отказам в жаркую погоду за последние два сезона.

Перспективы и наработки

Сейчас экспериментируем с гибридным охлаждением — тепловые трубки + фазовый переход в алюминиевом массиве. Пока дорого для серийного производства, но в тестах 300W прожектор стабильно держит +65°C на кристалле при ambient +50°C. Возможно, через год запустим премиальную линейку.

Из последних улучшений — внедрили систему мониторинга в реальном времени для объектов в Сочи. Датчики температуры в критичных точках передают данные на наш портал. Уже собрали статистику по 1200 прожекторам — оказалось, ночные перепады влажности влияют на драйвер сильнее, чем дневная жара.

Коллеги из США поделились наблюдениями по УФ-стабилизации поликарбоната — теперь добавляем в состав композита наночастицы диоксида церия. Дорогое решение, но уличные тесты в Аризоне показали увеличение срока службы рассеивателей на 40%. Постепенно внедряем эту технологию в массовые модели.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

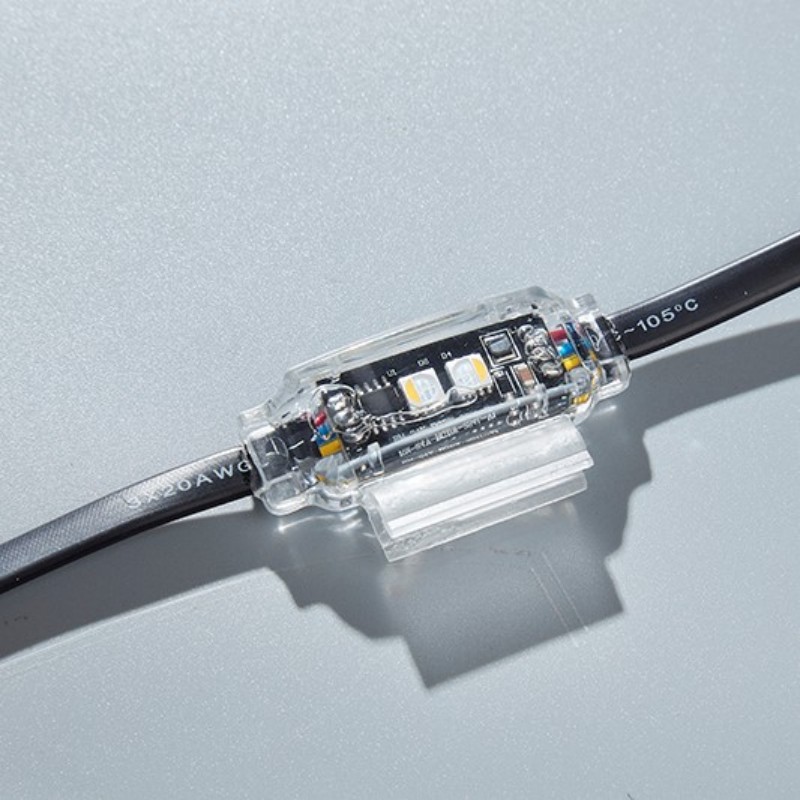

J22 Алмазный светильник – Светодиодный декоративный светильник с 16-битной градацией, круговым углом свечения 360° и опциональной защитой IP20/IP66 для интерьерного и экстерьерного освещения

J22 Алмазный светильник – Светодиодный декоративный светильник с 16-битной градацией, круговым углом свечения 360° и опциональной защитой IP20/IP66 для интерьерного и экстерьерного освещения -

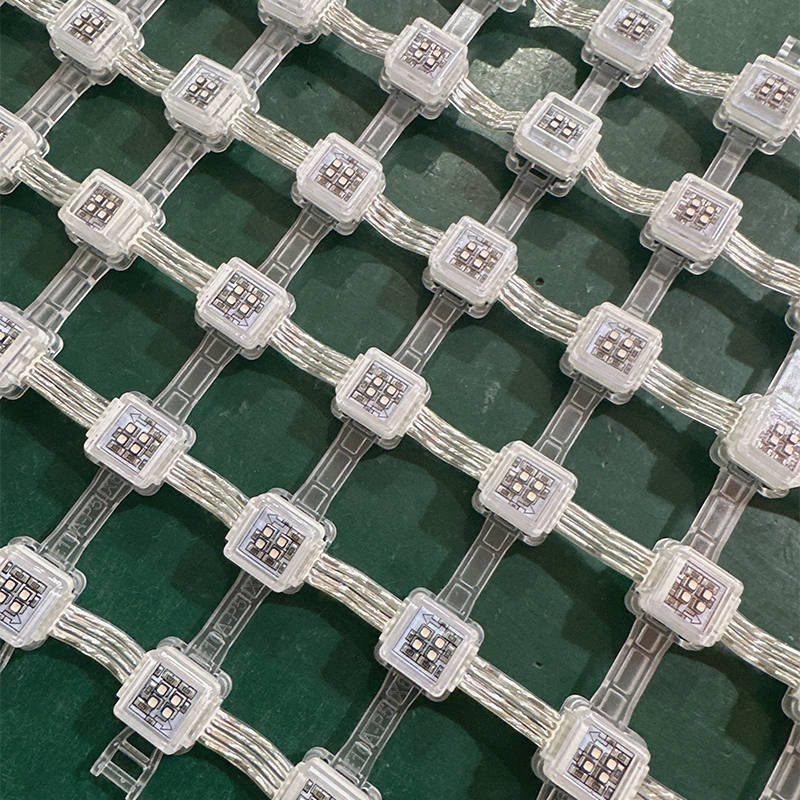

E24 Сетка экрана

E24 Сетка экрана -

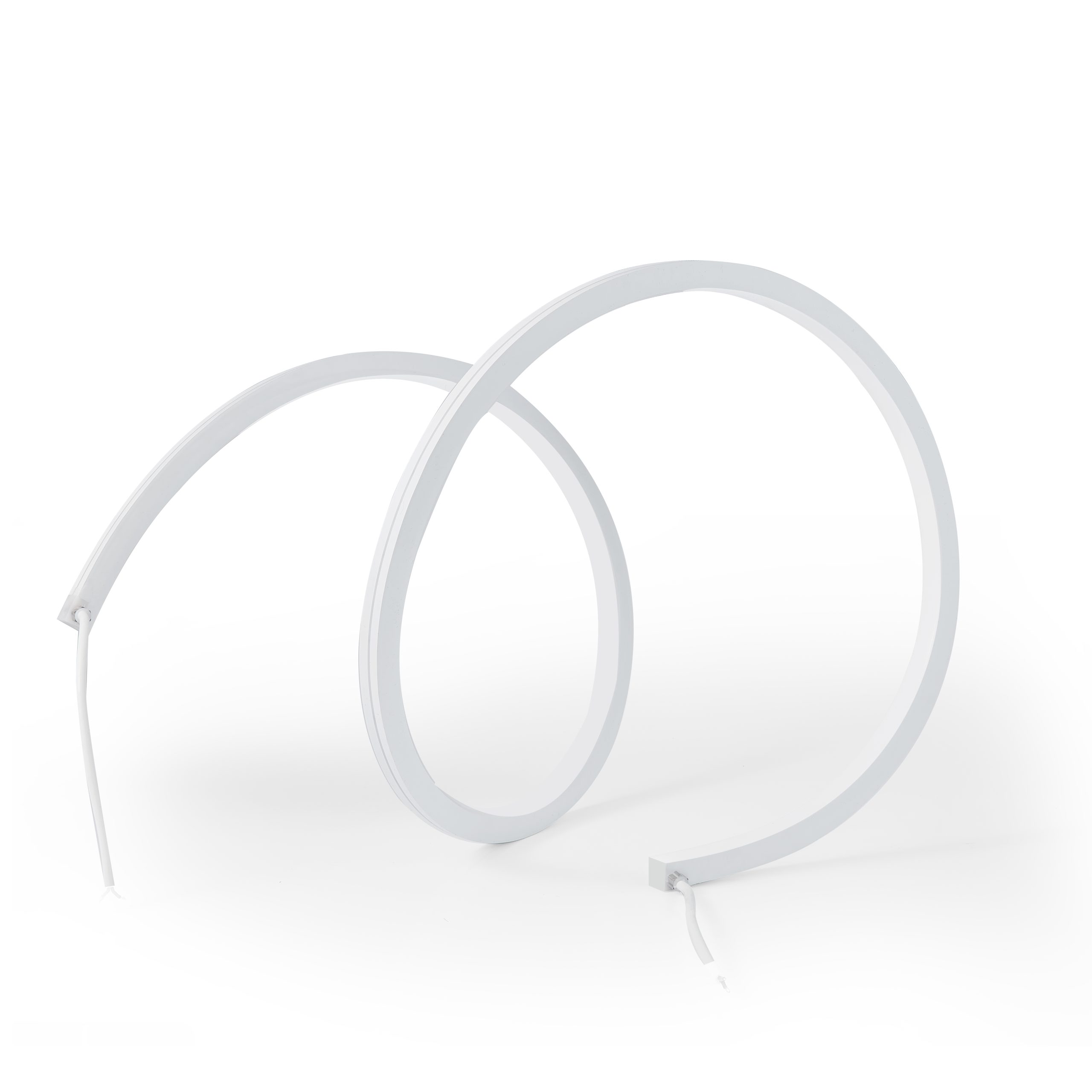

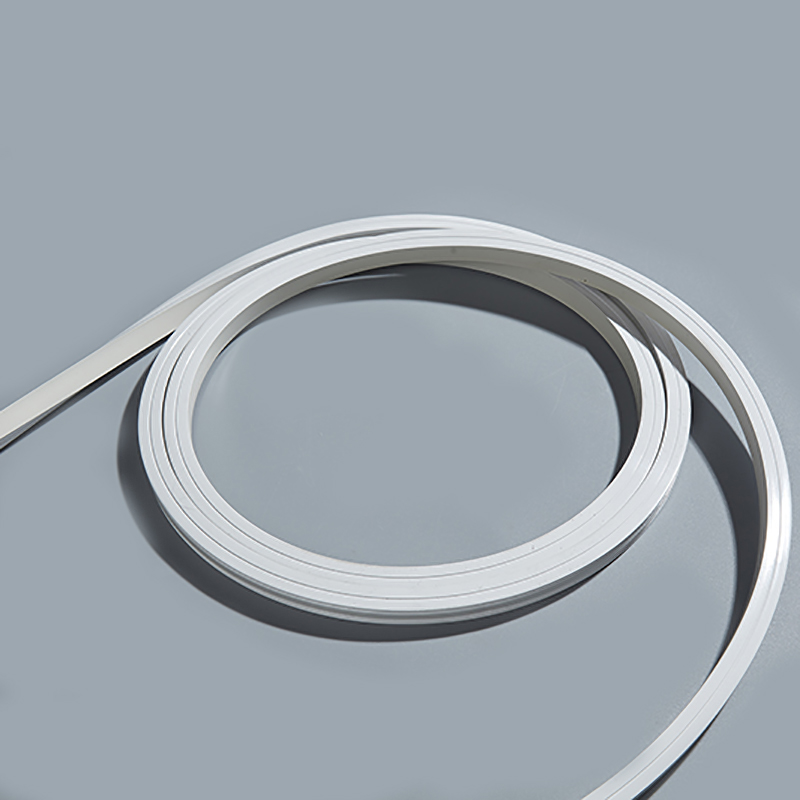

NS1616 Неоновая лента – Гибкое неоновое освещение с защитой IP65 и регулируемой мощностью

NS1616 Неоновая лента – Гибкое неоновое освещение с защитой IP65 и регулируемой мощностью -

RGB G50 Точечный источник света – 360-градусное освещение с IP66 и SMD5050 для архитектурной подсветки и ландшафтного дизайна SEO元描述:

RGB G50 Точечный источник света – 360-градусное освещение с IP66 и SMD5050 для архитектурной подсветки и ландшафтного дизайна SEO元描述: -

Лампа из медной проволоки

Лампа из медной проволоки -

Галька светильник P50C – Универсальный светодиодный светильник с технологией RGB/RGBW, 16-битной градацией и круговым углом свечения 360° для профессионального ландшафтного освещения

Галька светильник P50C – Универсальный светодиодный светильник с технологией RGB/RGBW, 16-битной градацией и круговым углом свечения 360° для профессионального ландшафтного освещения -

NS1618 Неоновая лента – Высокая плотность 120 LED/м, мощность 12W/м и защита IP66 для равномерного освещения | Купить

NS1618 Неоновая лента – Высокая плотность 120 LED/м, мощность 12W/м и защита IP66 для равномерного освещения | Купить -

D22 Сетка экрана

D22 Сетка экрана -

NS1010 Неоновая лента – Ультракомпактная светодиодная лента SMD 2835 с регулируемой мощностью 6W-15W, защитой IP65 и поддержкой протоколов DALI/0-10V для архитектурного и интерьерного освещения

NS1010 Неоновая лента – Ультракомпактная светодиодная лента SMD 2835 с регулируемой мощностью 6W-15W, защитой IP65 и поддержкой протоколов DALI/0-10V для архитектурного и интерьерного освещения -

P50H Точечный Светильник – высокояркое RGBW освещение с защитой IP66 и интеллектуальным управлением для архитектурной подсветки

P50H Точечный Светильник – высокояркое RGBW освещение с защитой IP66 и интеллектуальным управлением для архитектурной подсветки -

NSD2525 Неоновая лента – Гибкое неоновое освещение с защитой IP66 для профессионального использования

NSD2525 Неоновая лента – Гибкое неоновое освещение с защитой IP66 для профессионального использования -

T8 Светодиодная трубка – Высокая плотность 24 LED/фут, мощность 4W/фут и защита IP66 для яркого освещения | Купить

T8 Светодиодная трубка – Высокая плотность 24 LED/фут, мощность 4W/фут и защита IP66 для яркого освещения | Купить

Связанный поиск

Связанный поиск- Фабрика RGB изменения цвета светодиодные наводнения свет с дистанционным управлением

- Фабрика световых эффектов управляемых с помощью приложений

- Превосходный 6500k ip65 вел свет залива

- Светодиодная сетка видео экран

- Ведущие производители светодиодных заливных светильников

- Гибкие RGB светодиодные неоновые огни ленты завод

- Ведущий производитель интеллектуальных цветных RGB светодиодных ламп

- Высококачественный производитель рекламных дисплеев для наружной подсветки фасадов

- Завод высокой яркости светодиодные трубки с 50000 часов жизни

- Отличное ландшафтное освещение