высокое качество привело прожектор производитель

Когда слышишь словосочетание 'высокое качество привело прожектор производитель', первое, что приходит в голову — очередной маркетинговый штамп. В нашей отрасли слишком много тех, кто делает ставку на громкие заявления, забывая, что за этим должна стоять реальная инженерная работа. Помню, как в 2018 мы столкнулись с партией китайских драйверов, которые 'по паспорту' имели защиту IP68, а на деле выходили из строя после первого же дождя. Именно тогда я окончательно понял: качество не начинается с сертификатов — оно рождается на производственной линии.

Разбор типичных ошибок в понимании качества

Многие уверены, что высокое качество — это прежде всего дорогие комплектующие. На деле же часто важнее правильная сборка и контроль на каждом этапе. У нас был случай, когда заказчик требовал исключительно немецкие светодиоды, но при этом экономил на монтаже — результат предсказуем: система работала нестабильно, хотя 'по бумагам' все было идеально.

Особенно критичен момент теплового расчета. Как-то раз мы тестировали прожектор конкурентов — снаружи красивый алюминиевый корпус, а внутри... термопаста нанесена кое-как, контакты не пропаяны должным образом. Через три месяца непрерывной работы световой поток падал на 40%, хотя производитель гарантировал сохранение яркости.

Сейчас, глядя на то, как ООО Интеллектуальная технология Дунгуань Жуньмин организует производственный процесс, понимаешь разницу: у них каждый прожектор проходит не менее 12 контрольных точек, включая 24-часовой тест на вибростенде. Это не для галочки — реально отсекается 3-4% брака, который при обычном контроле мог бы уйти заказчику.

Практические аспекты производства

На нашей площадке в 5800 квадратных метров изначально была проблема с герметизацией. Казалось бы, обычные прокладки — но их плотность, стойкость к ультрафиолету... Пришлось перебрать четыре поставщика, пока не нашли оптимальный вариант. Кстати, именно тогда мы внедрили дополнительный тест — погружение собранного корпуса в воду под давлением.

Опыт 2021 года показал: даже мелкая экономия на крепеже может стоить репутации. Использовали нержавеющие болты, но с неправильным классом прочности — через полгода эксплуатации в приморском климате начались проблемы с фиксацией. Теперь все крепежные элементы проходят отдельную приемку.

Интересно наблюдать, как эволюционировал подход к управляющей электронике. Раньше старались максимально унифицировать платы, сейчас же — разрабатываем специализированные решения под конкретные задачи. Например, для архитектурной подсветки фасадов сделали отдельную линейку с улучшенными алгоритмами диммирования.

Технологические нюансы RGB-систем

Когда мы начинали работать с RGB-освещением лет десять назад, главной проблемой была калибровка цветов. Разные партии светодиодов давали заметный разброс — приходилось вручную подбирать коэффициенты. Сейчас этот процесс автоматизирован, но до сих пор оставляем возможность ручной коррекции для особо требовательных проектов.

Система 'подключай и работай' — это не просто красивые слова. Помню, как в 2019 году мы устанавливали освещение для торгового центра в Москве: клиент требовал запуск за три дня. Благодаря тому, что контроллеры Runming были предварительно протестированы и настроены, уложились в два дня. Ключевым оказался момент с предустановленными профилями — не пришлось 'изобретать велосипед' на объекте.

Особенно ценным оказался опыт интеграции с протоколом Art-Net. Когда работаешь со сложными медиафасадами, важно не просто передать сигнал, а обеспечить стабильность при больших нагрузках. Как-то раз пришлось переписывать firmware контроллера прямо на объекте — с тех пор всегда имеем запасные устройства с разными версиями прошивки.

Адаптация к российским условиям

Многие недооценивают влияние климата на работу прожекторов. В Сибири, например, стандартная термопаста при -45°С просто рассыпалась. Пришлось разрабатывать специальный состав — сейчас используем его для всех поставок в северные регионы. Это увеличило себестоимость на 3%, но полностью исключило обращения по гарантии.

Еще один важный момент — защита от перепадов напряжения. В некоторых регионах сети настолько нестабильны, что стандартные блоки питания выходят из строя в первый же месяц. После серии обращений разработали модификацию с расширенным диапазоном входного напряжения — от 85 до 305 В. Да, это дороже, но зато нет постоянных выездов на замену.

Интересный кейс был с установкой в историческом здании в Санкт-Петербурге. Требовалось не просто освещение, а точное соответствие фасаду. Сделали индивидуальные кронштейны, подобрали цветовую температуру — в итоге получили референс для работы с объектами культурного наследия. Кстати, именно после этого проекта начали предлагать услугу колориметрического анализа.

Перспективы и развитие

Сейчас активно тестируем систему с автоматической калибровкой по погодным условиям. Например, в дождь или туман прожекторы немного меняют спектр для лучшей проходимости света. Пока это экспериментальная функция, но первые отзывы с тестовых объектов обнадеживают.

Заметил тенденцию: клиенты все чаще спрашивают не просто про технические характеристики, а про реальный срок службы. Поэтому сейчас ведем статистику по каждому установленному прожектору — уже накопилась база из 2 347 объектов за 4 года. Это позволяет делать точные прогнозы и вовремя предлагать сервисное обслуживание.

Кстати, о сервисе: раньше думали, что главное — продать, а ремонт... Сейчас же понимаем, что именно послепродажное обслуживание формирует лояльность. Разработали мобильное приложение для диагностики — мастер может прямо на объекте проверить все параметры и сразу определить причину неисправности.

Выводы и размышления

Глядя на путь, который прошла наша компания с 2010 года, понимаешь: высокое качество — это не пункт в техническом задании, а ежедневная работа. Иногда кажется, что можно сэкономить на каком-то компоненте — но практика показывает: в итоге выходит дороже.

Сейчас, когда вижу как новые игроки пытаются войти на рынок с низкими ценами, вспоминаю наши первые проекты. Тогда мы тоже думали, что главное — стоимость, но быстро поняли: в освещении дешевое не бывает надежным. Особенно когда речь идет о наружных системах, работающих в агрессивной среде.

Возможно, самый главный урок за эти годы: качественный прожектор — это не тот, который ярко светит при приемке, а тот, который продолжает стабильно работать через пять лет в любую погоду. И ради этого стоит вкладываться и в дополнительные тесты, и в обучение персонала, и в постоянное совершенствование технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

D22 Сетка экрана

D22 Сетка экрана -

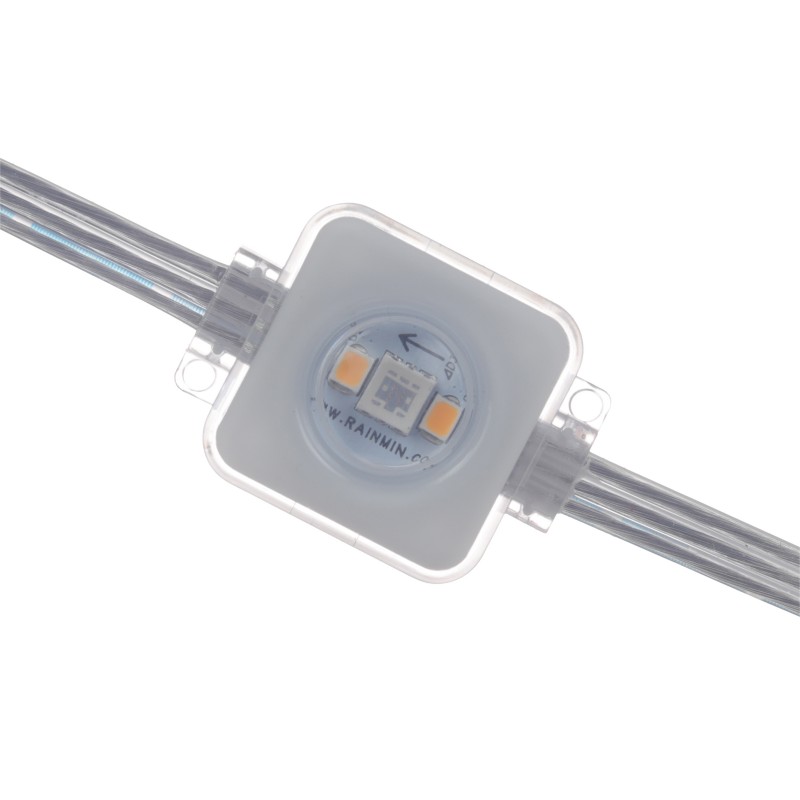

RGB G30 Точечный источник света – 360-градусное освещение с IP66 и питанием 12V для архитектурной подсветки и ландшафтного дизайна

RGB G30 Точечный источник света – 360-градусное освещение с IP66 и питанием 12V для архитектурной подсветки и ландшафтного дизайна -

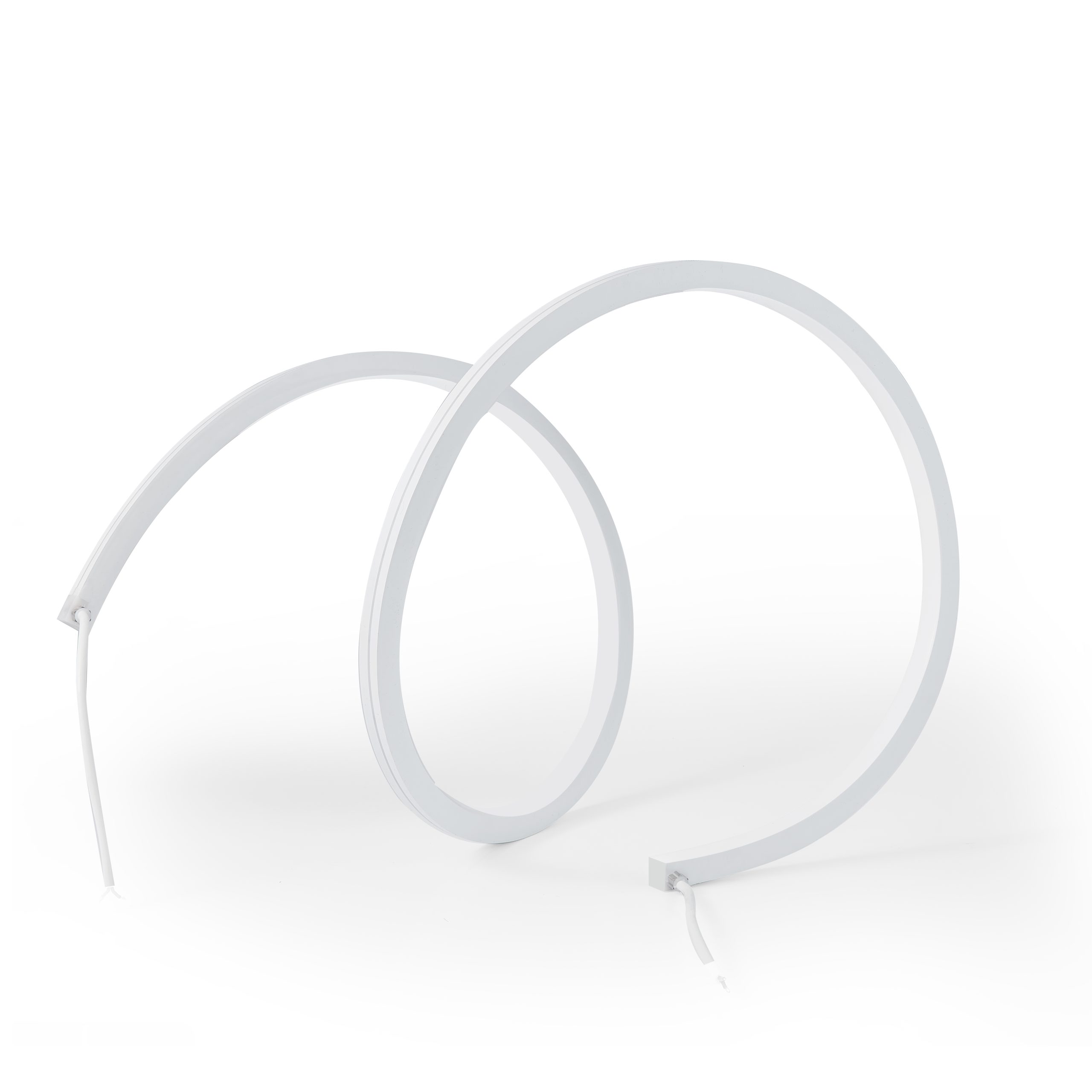

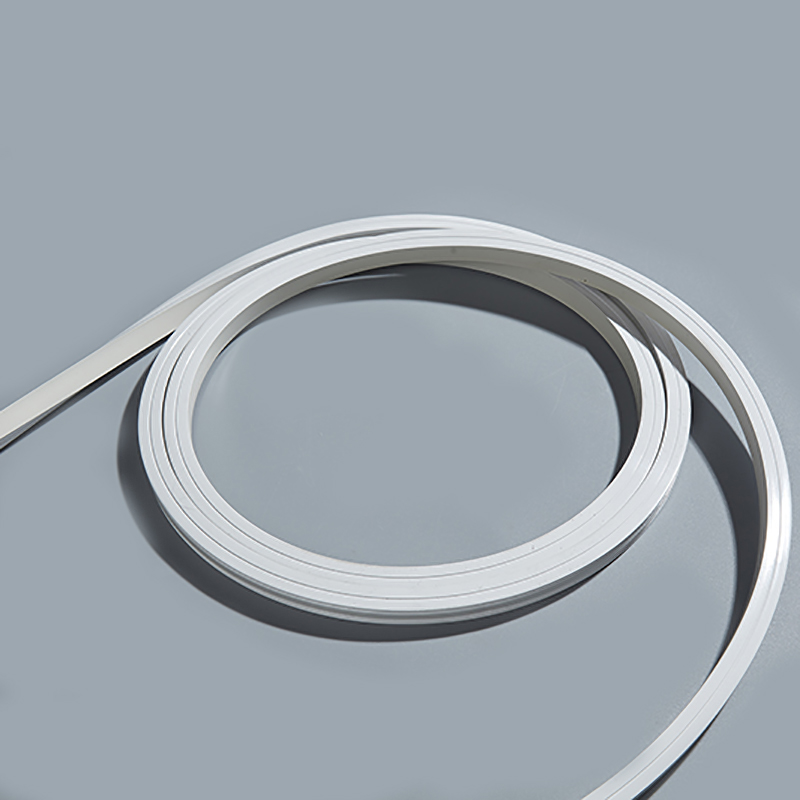

NS1618 Неоновая лента – Высокая плотность 120 LED/м, мощность 12W/м и защита IP66 для равномерного освещения | Купить

NS1618 Неоновая лента – Высокая плотность 120 LED/м, мощность 12W/м и защита IP66 для равномерного освещения | Купить -

50W Прожектор

50W Прожектор -

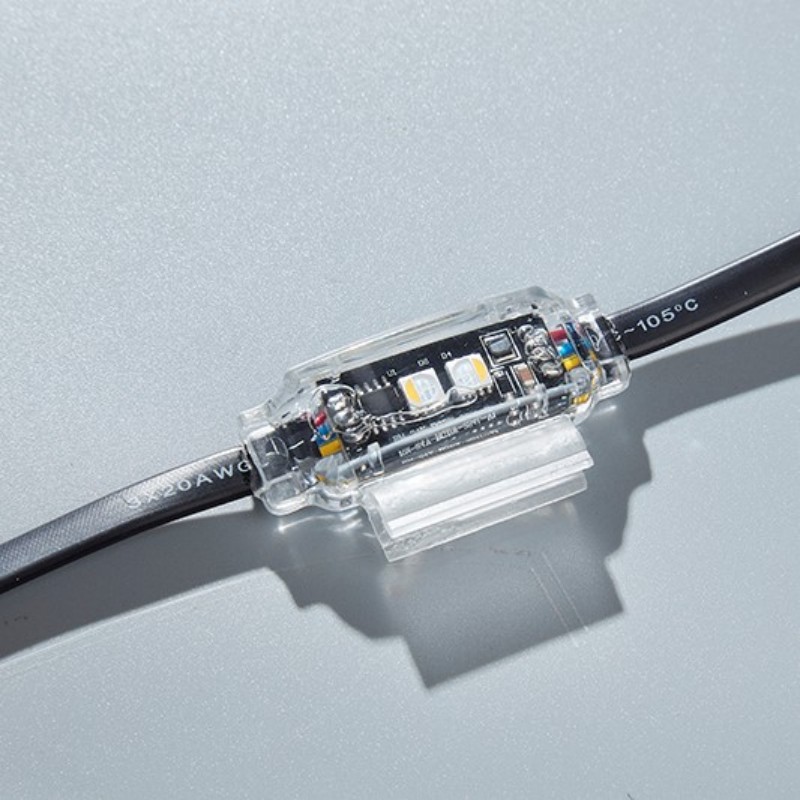

C30 Пиксельный светильник – Пиксельный светильник с технологией RGBW, 16-битной градацией и углом свечения 180° для архитектурного освещения

C30 Пиксельный светильник – Пиксельный светильник с технологией RGBW, 16-битной градацией и углом свечения 180° для архитектурного освещения -

200W Прожектор

200W Прожектор -

NS1616 Неоновая лента – Гибкое неоновое освещение с защитой IP65 и регулируемой мощностью

NS1616 Неоновая лента – Гибкое неоновое освещение с защитой IP65 и регулируемой мощностью -

NS1010 Неоновая лента – Ультракомпактная светодиодная лента SMD 2835 с регулируемой мощностью 6W-15W, защитой IP65 и поддержкой протоколов DALI/0-10V для архитектурного и интерьерного освещения

NS1010 Неоновая лента – Ультракомпактная светодиодная лента SMD 2835 с регулируемой мощностью 6W-15W, защитой IP65 и поддержкой протоколов DALI/0-10V для архитектурного и интерьерного освещения -

Галька светильник P50C – Универсальный светодиодный светильник с технологией RGB/RGBW, 16-битной градацией и круговым углом свечения 360° для профессионального ландшафтного освещения

Галька светильник P50C – Универсальный светодиодный светильник с технологией RGB/RGBW, 16-битной градацией и круговым углом свечения 360° для профессионального ландшафтного освещения -

RGB G50 Точечный источник света – 360-градусное освещение с IP66 и SMD5050 для архитектурной подсветки и ландшафтного дизайна SEO元描述:

RGB G50 Точечный источник света – 360-градусное освещение с IP66 и SMD5050 для архитектурной подсветки и ландшафтного дизайна SEO元描述: -

Пиксельный светильник D35L – Пиксельный светильник с 16-битной градацией, углом свечения 180° и защитой IP66 для архитектурного и ландшафтного освещения

Пиксельный светильник D35L – Пиксельный светильник с 16-битной градацией, углом свечения 180° и защитой IP66 для архитектурного и ландшафтного освещения -

C9HS Гирлянда прозрачная призматическая – Прозрачный граненый корпус, 360° свечение и защита IP66 для премиального дизайна | Заказать

C9HS Гирлянда прозрачная призматическая – Прозрачный граненый корпус, 360° свечение и защита IP66 для премиального дизайна | Заказать

Связанный поиск

Связанный поиск- Ведущий производитель 16 миллионов цветов RGB цветных огней с множеством динамических эффектов

- Производитель интеллектуальных систем управления в Китае

- Ведущий производитель светодиодных экранов сетки видео

- Китайский производитель RGB светильники трубки

- Превосходные огни ландшафтного дизайна

- Производитель освещения моста

- Ведущие прожекторы

- Светодиодные светильники лампы и фонари завод

- Китай завод подводного прожектора

- Китай привело освещения системы