Ведущий производитель цветных светодиодных трубок

Когда слышишь 'ведущий производитель цветных светодиодных трубок', первое, что приходит в голову — это километры одинаковых алюминиевых профилей с диодами. Но настоящая специализация начинается там, где заканчиваются каталоги конкурентов. У нас в ООО Интеллектуальная технология Дунгуань Жуньмин до сих пор вспоминают, как в 2015 году пришлось переделывать партию для дубайского проекта — заказчик требовал, чтобы трубки работали при +55°C без потери цветопередачи. Тогда мы впервые осознали, что производство это не только пайка и герметизация.

Эволюция или революция в светодиодных трубках

До 2018 года большинство производителей, включая нашу компанию, использовали классическую схему с SMD-диодами 5050. Помню, как технический директор показывал на тестовом стенде разницу между обычными трубками и нашей разработкой с чипами Epistar — цветовой охват вырос на 27%, но себестоимость партии подскочила непозволительно. Пришлось искать компромисс, и мы его нашли в гибридной системе, где синий канал работал на улучшенных чипах, а красный и зеленый — на стандартных.

Кстати, о температурных режимах. В проекте для московского бизнес-центра 'Око' мы столкнулись с аномалией — при -32°C трубки давали заметное смещение в фиолетовый спектр. Пришлось экстренно дорабатывать драйверы, добавляя температурную компенсацию. Сейчас этот опыт учтен в серийных моделях, но тогда это стоило нам двух недель круглосуточной работы инженеров.

Особенность нашего подхода — отказ от универсальных решений. Для фасадного освещения в скандинавских странах мы увеличиваем степень защиты до IP68, но снижаем яркость на 15% — там ценят мягкий свет. А для Ближнего Востока, наоборот, поднимаем световой поток, но добавляют систему принудительного охлаждения. Кажется мелочью, но именно такие нюансы отличают продукцию ведущего производителя от рядовых поставщиков.

Системы управления: от простого к сложному

Наша гордость — протокол Art-Net, который мы адаптировали для уличного освещения. Помню первые тесты в 2019 году, когда при подключении 150 трубок к одному контроллеру возникали задержки синхронизации. Пришлось переписывать firmware, вводя пакетную обработку команд. Сейчас система стабильно работает даже с 500+ устройствами, что подтвердил проект освещения стадиона в Праге.

Интересный случай был с контроллерами для итальянского ритейлера. Они требовали совместимости с существующей системой управления зданием, при этом хотели сохранить все функции RGB. Разработанный гибридный протокол теперь используется в трех сериях продукции, хотя изначально создавался как кастомное решение.

В управляющих системах мы сознательно отказались от проприетарного ПО, выбрав интеграцию с Madrix и X-Lights. Это решение 2021 года, когда стало ясно, что клиенты устали от замкнутых экосистем. Хотя пришлось пожертвовать частью уникальных функций, зато выиграли в универсальности.

Производственные тонкости, о которых не пишут в спецификациях

Площадь 5800 м2 — это не просто цифра. После реорганизации 2020 года мы выделили отдельный цех для финальной сборки трубок премиум-класса. Там поддерживается постоянная температура +23°C и влажность 45% — условия, которые большинство конкурентов считают излишеством. Но именно это позволяет добиться стабильности цветовых характеристик.

Любопытный момент с пайкой контактов. Раньше использовали стандартный припой, пока не обнаружили, что при вибрации в транспортных контейнерах возникают микротрещины. Перешли на серебросодержащий состав — проблема исчезла, хотя стоимость производства выросла на 3%.

Особое внимание уделяем тестированию на соответствие стандартам Philips — полученные патенты не просто бумажки, а результат пятилетней работы над стабильностью цветопередачи. Каждая партия проходит 72-часовой цикл тестов, включая имитацию экстремальных условий эксплуатации.

Провалы, которые научили большему, чем успехи

В 2016 году мы попытались выпустить бюджетную серию трубок с упрощенной системой управления. Расчет был на малый бизнес, но оказалось, что даже для вывесок кафе нужна хотя бы базовая цветокоррекция. Пришлось снять модель с производства через полгода, хотя технически трубки были надежными.

Еще один болезненный урок — проект для канадского торгового центра. Мы предложили инновационную систему динамического освещения, но не учли местные требования к энергопотреблению. Пришлось оперативно разрабатывать энергосберегающий режим, который теперь стал стандартом для всех наших продуктов.

Самое ценное, что вынесли из этих неудач — нельзя экономить на совместимости. Сейчас каждая новая модель тестируется с 20+ типами контроллеров, даже если в спецификации заявлена поддержка только основных протоколов.

Перспективы и тупиковые направления

Сейчас экспериментируем с беспроводным управлением через LoRaWAN — технология перспективная, но пока нестабильная в условиях плотной городской застройки. Последние тесты в Москве показали потерю пакетов данных на уровне 3-7%, что неприемлемо для синхронных световых шоу.

Интересное направление — модульные системы, где клиент может самостоятельно наращивать конфигурацию. Но столкнулись с проблемой — при соединении более 15 модулей возникают перепады напряжения. Решение пока не найдено, хотя команда работает над специальным балансиром.

Из явных тупиков — попытка интегрировать солнечные панели непосредственно в корпус трубок. Технически реализовали, но КПД оказался смехотворным — 2-3% от потребляемой мощности. Зато наработки пригодились в автономных системах для временных сооружений.

Почему RGB — это не просто три цвета

Наш главный козырь — десятилетний опыт работы именно с RGB-системами. Многие конкуренты до сих пор считают, что достаточно собрать три цветовых канала, но нюансы кроются в программной реализации. Например, алгоритмы плавных переходов между оттенками мы отлаживали два года.

Особенность нашего подхода — раздельное управление каналами с индивидуальной калибровкой каждого диода. В процессе производства каждый чип тестируется и получает корректирующие коэффициенты. Это увеличивает время сборки на 15%, но гарантирует идеальное совпадение цветов по всей длине ленты.

Сейчас работаем над расширением цветового пространства — экспериментируем с добавлением белого канала Warm White. Первые прототипы показывают интересные результаты, особенно в архитектурной подсветке, где важны тонкие оттенки свечения.

Если подводить итоги, то статус ведущего производителя цветных светодиодных трубок определяется не объемами производства, а способностью решать нетиповые задачи. Наш путь от первого заказа из Чехии в 2012 году до текущих проектов в 11 странах — это череда проб и ошибок, где каждое неудачное решение в итоге приводило к улучшению продукции. Сейчас в разработке новая серия трубок с улучшенной системой теплоотвода — результаты тестов обнадеживают, но финальные выводы делать рано. Как показывает практика, настоящая проверка продукции происходит не в лаборатории, а на реальных объектах при ежедневной эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

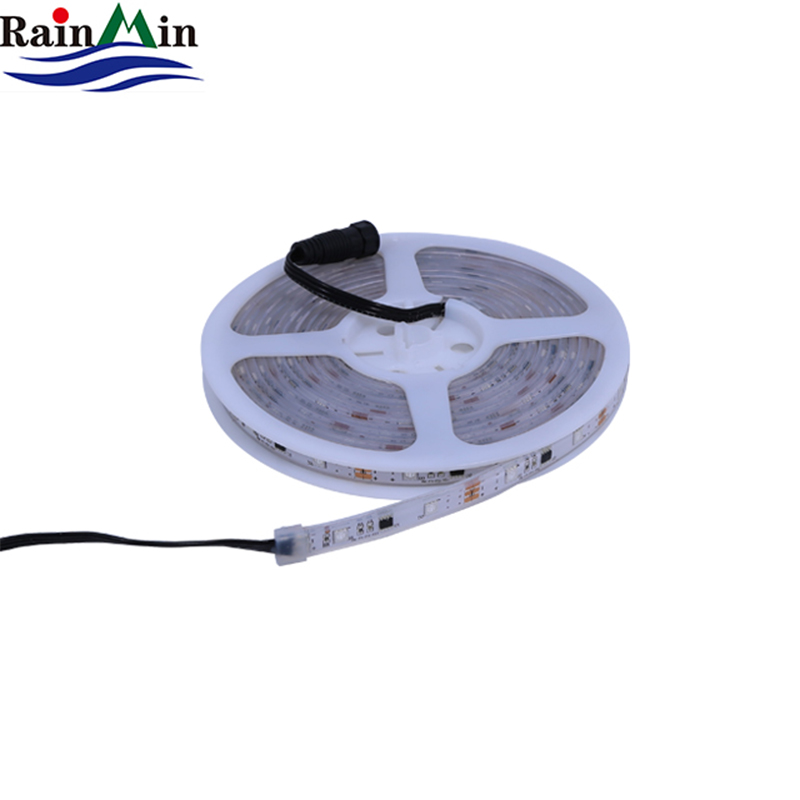

NS1225 Неоновая лента – Высокая плотность 60 LED/м, мощность 9.6W/м и защита IP66 для неонового эффекта | Купить

-

RGB G50 Точечный источник света – 360-градусное освещение с IP66 и SMD5050 для архитектурной подсветки и ландшафтного дизайна SEO元描述:

RGB G50 Точечный источник света – 360-градусное освещение с IP66 и SMD5050 для архитектурной подсветки и ландшафтного дизайна SEO元描述: -

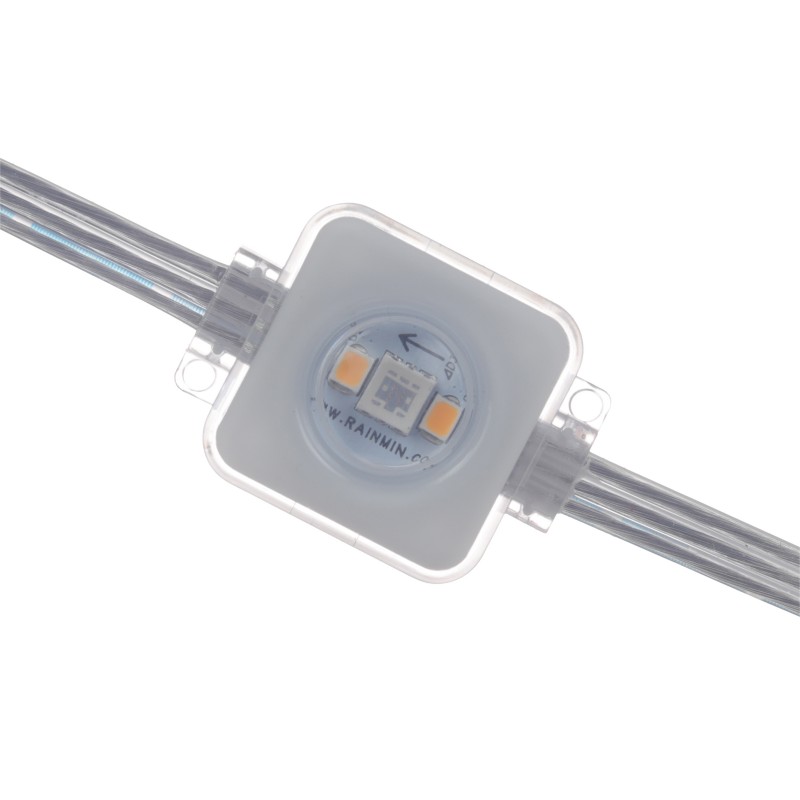

RM5535 Пиксельный светильник – 5 светодиодов SMD5050, угол 180° и защита IP66 для ярких медиафасадов | Купить

RM5535 Пиксельный светильник – 5 светодиодов SMD5050, угол 180° и защита IP66 для ярких медиафасадов | Купить -

LP48S Линейный светильник – Профессиональное RGB освещение 16-bit с защитой IP66

LP48S Линейный светильник – Профессиональное RGB освещение 16-bit с защитой IP66 -

Лампа из медной проволоки

Лампа из медной проволоки -

C30 Пиксельный светильник – Пиксельный светильник с технологией RGBW, 16-битной градацией и углом свечения 180° для архитектурного освещения

C30 Пиксельный светильник – Пиксельный светильник с технологией RGBW, 16-битной градацией и углом свечения 180° для архитектурного освещения -

50W Прожектор

50W Прожектор -

30W Прожектор

30W Прожектор -

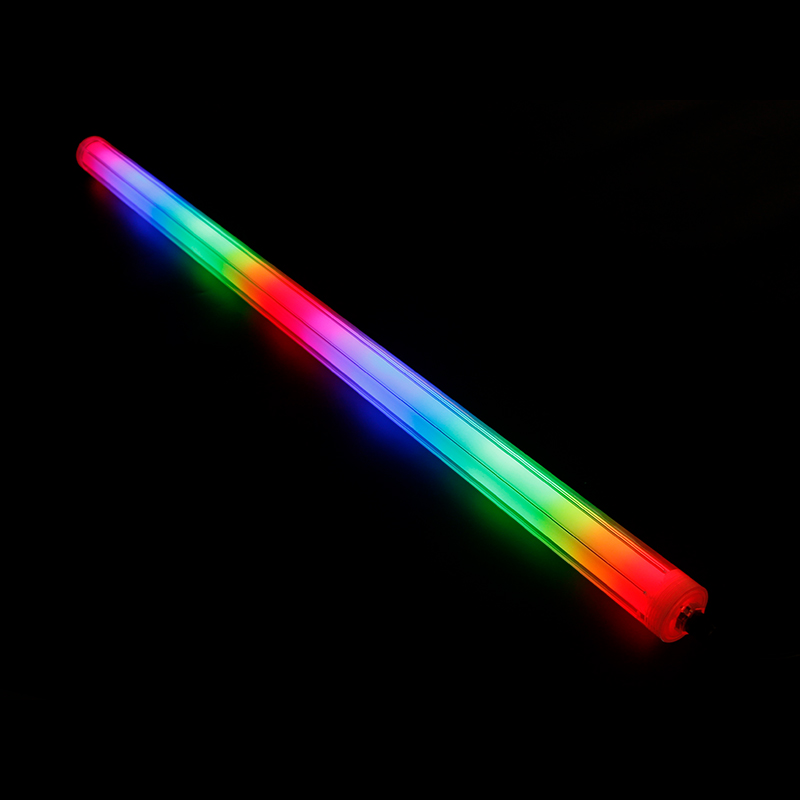

T50 Световая Трубка – профессиональное RGBW-освещение 144 LED/метр с защитой IP66 и мощностью 18W/метр для архитектурной подсветки

T50 Световая Трубка – профессиональное RGBW-освещение 144 LED/метр с защитой IP66 и мощностью 18W/метр для архитектурной подсветки -

NS1616T Неоновая лента RGBW 16-bit – Силиконовая светодиодная лента с 96 диодами на метр, мощностью 13W/м и защитой IP66 для наружного использования

NS1616T Неоновая лента RGBW 16-bit – Силиконовая светодиодная лента с 96 диодами на метр, мощностью 13W/м и защитой IP66 для наружного использования -

72W Прожектор

72W Прожектор -

D42 Пиксельный светильник – Максимальная защита IP67, 6 чипов Epistar 3535 и заливка герметиком для сложных условий | Купить

D42 Пиксельный светильник – Максимальная защита IP67, 6 чипов Epistar 3535 и заливка герметиком для сложных условий | Купить

Связанный поиск

Связанный поиск- Отличный светодиодный прожектор

- Высококачественные рекламные экраны для медиафасадов

- Высокое качество прожектор

- Отличные красочные светодиодные гирлянды

- Пиксель глобус огни из Китая

- RGB открытый цветок пиксельные огни из Китая

- Высококачественные RGB цветочные фонари

- Свадьба / крыша рождественское украшение 24V светодиодные огни из Китая

- Высокое качество водонепроницаемый цветок цвет огни

- Производитель отличных световых эффектов управляемых с помощью приложений