Ведущий производитель светодиодных трубок высокой яркости 50000 часов жизни

Когда видишь цифру 50000 часов, первое что приходит в голову — маркетинг. Но за 11 лет работы с светодиодными трубками понял: здесь всё сложнее. Вспоминаю, как в 2018 мы тестировали партию для чешского гипермаркета — треть образцов не дотянула до 35000 часов из-за перегрева чипов. Именно тогда пришло понимание: заявленный срок это не гарантия, а расчётная величина при идеальных условиях.

Где кроются главные риски при 50000 часах работы

Основная ошибка — считать, что деградация светового потока происходит равномерно. На деле после 25000 часов кристалл начинает 'уставать' быстрее если не решён вопрос теплоотвода. В проекте для московского бизнес-центра мы специально ставили датчики температуры — оказалось, при +45°C в подвесном потолке срок жизни сокращается на 40%. Пришлось переделывать всю систему крепления.

Ещё один нюанс — качество люминофора. Дешёвые аналоги теряют до 50% яркости уже через 10000 часов, хотя диоды ещё 'живые'. Как-то разбирали корейские образцы — там напыление наносилось в три слоя с калибровкой по цветовой температуре. После этого мы в Интеллектуальная технология Дунгуань Жуньмин вообще отказались от однослойного покрытия.

Драйвер — отдельная история. Сейчас многие экономят на компонентах, ставя конденсаторы с заниженной рабочей температурой. В прошлом месяце как раз разбирали претензию от итальянского клиента — за два года вышли из строя 12% трубок. Вскрытие показало: электролиты вздулись от перегрева, хотя сами светодиоды были в идеальном состоянии.

Почему реальные испытания важнее лабораторных данных

Лабораторные тесты обычно проводят при стабильных +25°C, но в реальности температура в светильнике может достигать +60°C. Мы на производственной площадке 5800 м2 специально построили термокамеру с режимами от -40°C до +80°C. Первые же испытания 2021 года показали: при постоянной работе в +70°C даже качественные трубки деградируют на 30% быстрее.

Интересный случай был с вариацией напряжения. Российские сети известны скачками, поэтому мы стали тестировать все партии при 190-250В. Обнаружили: некоторые драйверы китайского производства выходят за рамки токовой нагрузки уже при 245В. Пришлось полностью менять схему стабилизации для поставок в Сибирь.

Отдельно стоит упомянуть вибрацию. Для промышленных объектов это критично — помню, на заводе в Екатеринбурге трубки выходили из строя в 3 раза чаще из-за постоянной вибрации от оборудования. Разрабатывали специальные амортизирующие крепления, хотя изначально считали это излишеством.

Как мы добиваемся заявленных 50000 часов в RUNMING

С 2010 года накопили достаточно статистики по разным климатическим зонам. Например, для Канады делаем упор на морозостойкость поликарбоната — при -35°C обычный пластик трескается за сезон. А для Италии важна устойчивость к УФ-излучению — там выцветание проявляется уже через 8000 часов.

Система управления тоже вносит вклад. Когда используем протокол Art-Net с софтом типа Madrix, обязательно добавляем плавную регулировку мощности. Резкие перепады яркости сокращают жизнь диодов — проверяли на проекте с динамической подсветкой фасада в Праге.

Патенты от Philips по управлению RGB-светильниками — не просто бумажка. Там действительно продумана защита от перегрузок по току. В наших последних моделях контроллер мониторит температуру кристалла в реальном времени и автоматически снижает мощность при перегреве. Мелочь, но добавляет минимум 15% к ресурсу.

О чём молчат производители: скрытые аспекты долговечности

Мало кто упоминает коэффициент пульсаций. Даже при заявленных 50000 часов высокие пульсации (выше 5%) вызывают усталость зрения. Мы как-то проводили сравнительные тесты — оказалось, у 30% образцов с рынка пульсации достигали 12-15% при полной мощности. При этом визуально разницы нет.

Ещё момент — цветопередача. Со временем CRI падает, особенно в холодном спектре. Для магазинов одежды это критично — через 20000 часов синие оттенки начинают искажаться. Сейчас в новых разработках используем люминофор с запасом по цветовому охвату, хоть это и дороже.

Механика — отдельная головная боль. Контакты патронов окисляются быстрее, чем выходят из строя диоды. В системе 'подключай и работай' пришлось разрабатывать позолоченные контакты, хотя изначально считали это излишним. Но статистика по США показала: в прибрежных штатах без этого до 25% отказов происходит именно из-за окисления.

Практические кейсы: где обещания совпали с реальностью

Лучше всего показали себя трубки в офисных проекх с постоянным режимом работы. В том же бизнес-центре в Москве за 4 года заменено всего 3% светильников — и то из-за механических повреждений при уборке. Замеры светового потока показали падение всего на 8% против заявленных 10% за этот период.

А вот с уличным освещением сложнее. Для России пришлось дорабатывать защиту от влаги — стандартные уплотнители не выдерживали перепадов температур. После испытаний в камере теплосмен добавили двойные контуры герметизации. Кстати, на сайте led-pixel.ru есть отчёт по этим тестам — клиенты часто спрашивают.

Самый показательный пример — проект для торговой сети в Италии. Там работают по 14 часов в сутки, уже прошли 38000 часов. Недавний замер показал: яркость упала на 18%, что даже немного лучше прогноза. Думаю, сказался качественный теплоотвод — итальянцы настояли на алюминиевом профиле толщиной 2 мм вместо стандартных 1.5 мм.

Что в итоге стоит за цифрой 50000

Если обобщить опыт — это не гарантия, а расчётный показатель при соблюдении трёх условий: стабильное питание, температурный режим до +45°C и качественные комплектующие. В Интеллектуальная технология Дунгуань Жуньмин мы для важных проектов всегда рекомендуем закладывать запас 20% — на случай нештатных ситуаций.

Сейчас работаем над новым поколением трубок с резервом до 70000 часов — экспериментируем с сапфировыми подложками и медными теплоотводами. Пока дорого, но для премиум-сегмента уже есть спрос. Особенно от клиентов, где замена светильников сопряжена с высокими затратами на работы — например, в производственных цехах с высокими потолками.

Главный вывод за эти годы: не бывает универсальных решений. Те же 50000 часов в Уфе и Сочи — это два разных сценария эксплуатации. Поэтому сейчас все серьёзные производители, включая нашу компанию, переходят на индивидуальный расчёт ресурса для каждого объекта. Пусть сложнее, зато честнее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лампа из медной проволоки

Лампа из медной проволоки -

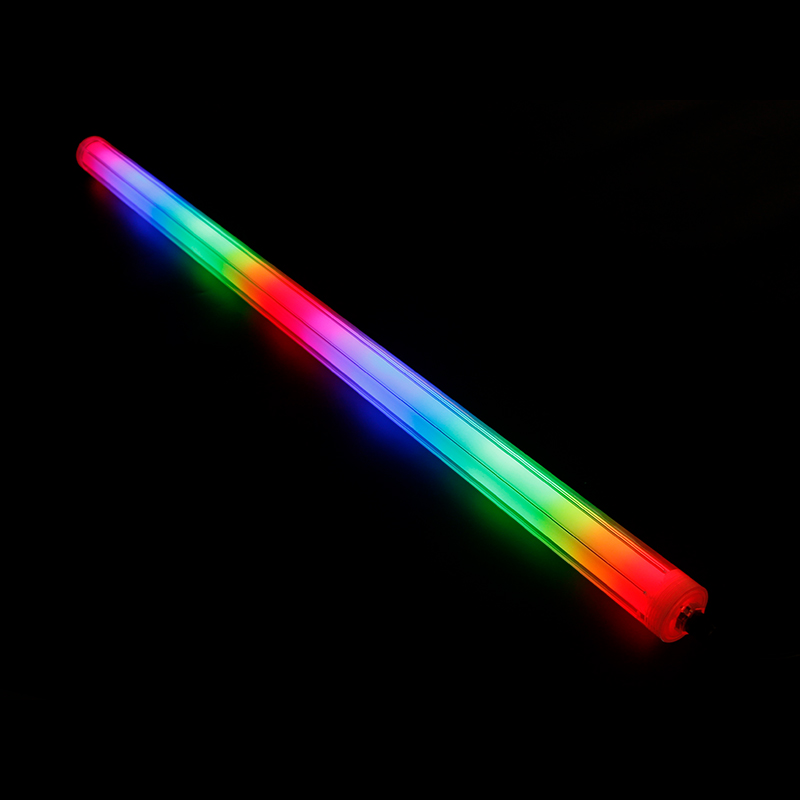

T33 Световая Трубка – профессиональное освещение 144 LED/метр с защитой IP66 и мощностью 18W/метр для архитектурной подсветки

T33 Световая Трубка – профессиональное освещение 144 LED/метр с защитой IP66 и мощностью 18W/метр для архитектурной подсветки -

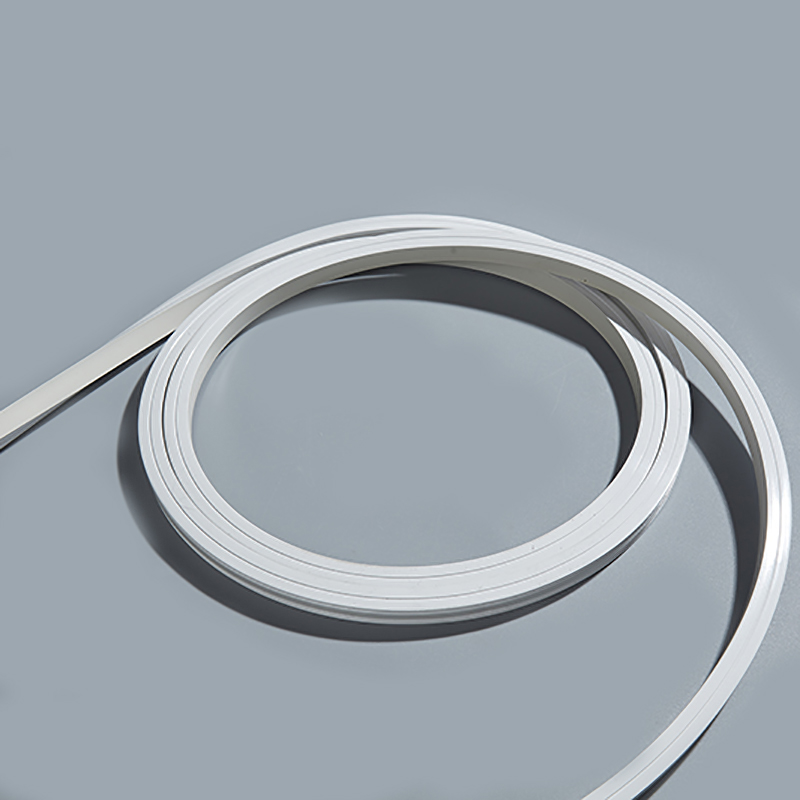

NS1616 Неоновая лента – Гибкое неоновое освещение с защитой IP65 и регулируемой мощностью

NS1616 Неоновая лента – Гибкое неоновое освещение с защитой IP65 и регулируемой мощностью -

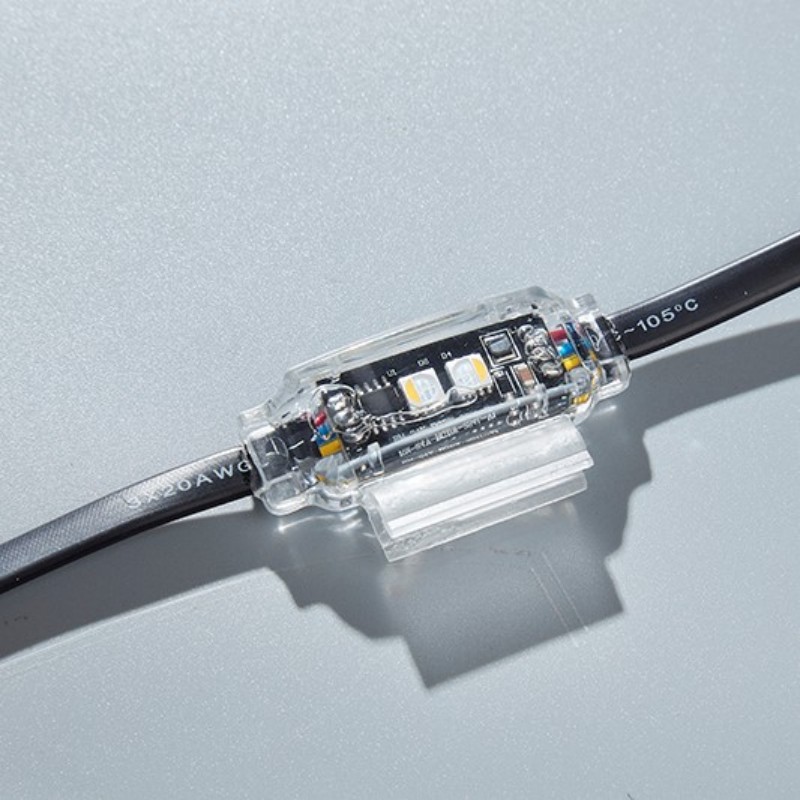

Галька светильник P50L – Энергоэффективность 0.35W, цветовая палитра RGBW и защита IP66 для архитектурной подсветки | Купить

Галька светильник P50L – Энергоэффективность 0.35W, цветовая палитра RGBW и защита IP66 для архитектурной подсветки | Купить -

S14 Гирлянда – 360° свечение, 3 варианта рассеивателя и защита IP66 для профессионального освещения | Купить

S14 Гирлянда – 360° свечение, 3 варианта рассеивателя и защита IP66 для профессионального освещения | Купить -

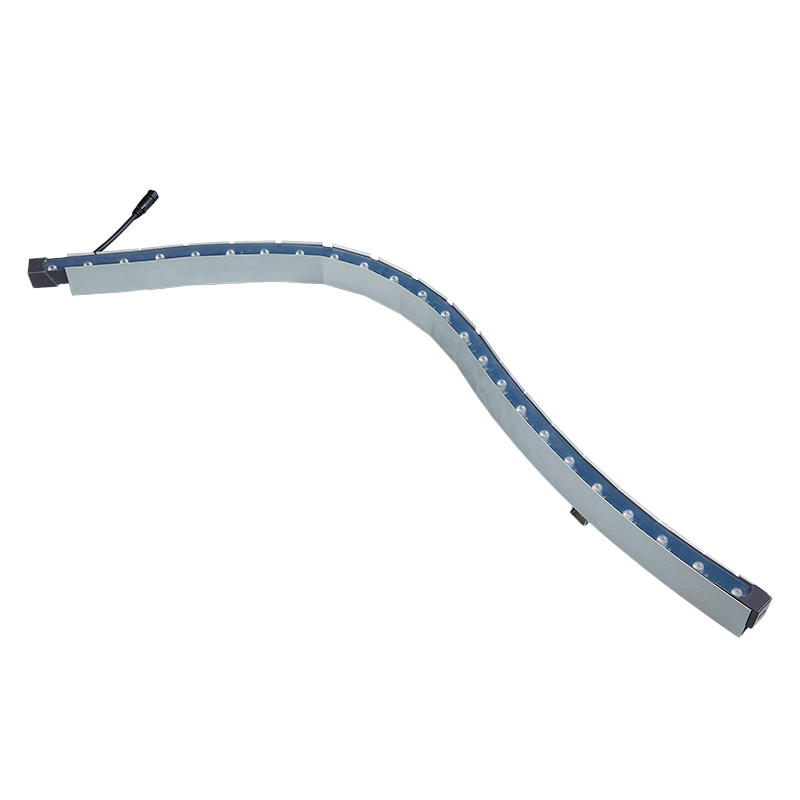

FW2323 Гибкий прожектор – Силиконовый светильник заливающего света с регулируемым углом 15°-45°

FW2323 Гибкий прожектор – Силиконовый светильник заливающего света с регулируемым углом 15°-45° -

Галька светильник P50C – Универсальный светодиодный светильник с технологией RGB/RGBW, 16-битной градацией и круговым углом свечения 360° для профессионального ландшафтного освещения

Галька светильник P50C – Универсальный светодиодный светильник с технологией RGB/RGBW, 16-битной градацией и круговым углом свечения 360° для профессионального ландшафтного освещения -

10 20W Прожектор

10 20W Прожектор -

Точечный светильник G42 – Светодиодный источник света с 16-битной градацией, круговым излучением 360° и двойным напряжением питания для профессионального освещения

Точечный светильник G42 – Светодиодный источник света с 16-битной градацией, круговым излучением 360° и двойным напряжением питания для профессионального освещения -

Пиксельный светильник D35L – Пиксельный светильник с 16-битной градацией, углом свечения 180° и защитой IP66 для архитектурного и ландшафтного освещения

Пиксельный светильник D35L – Пиксельный светильник с 16-битной градацией, углом свечения 180° и защитой IP66 для архитектурного и ландшафтного освещения -

50W Прожектор

50W Прожектор -

NS1616T Неоновая лента RGBW 16-bit – Силиконовая светодиодная лента с 96 диодами на метр, мощностью 13W/м и защитой IP66 для наружного использования

NS1616T Неоновая лента RGBW 16-bit – Силиконовая светодиодная лента с 96 диодами на метр, мощностью 13W/м и защитой IP66 для наружного использования

Связанный поиск

Связанный поиск- Высокое качество интеллектуального управления

- Фабрика наружного украшения парка

- Ведущий производитель светодиодных неоновых ленточных светильников

- Высокое качество RGB светодиодные пиксельные лампы

- Фабрика 1 прожектора

- Производитель RGB String Lights в Китае

- Высокое качество IP66 водонепроницаемый 30/50/100W светодиодный прожектор для наружного освещения безопасности

- Производитель отличных водных прожекторов

- Высокое качество IP66 водонепроницаемый RGB пиксель строка огни производитель для наружной архитектуры

- Отличный производитель RGB светодиодных лент для коммерческой подсветки фасадов